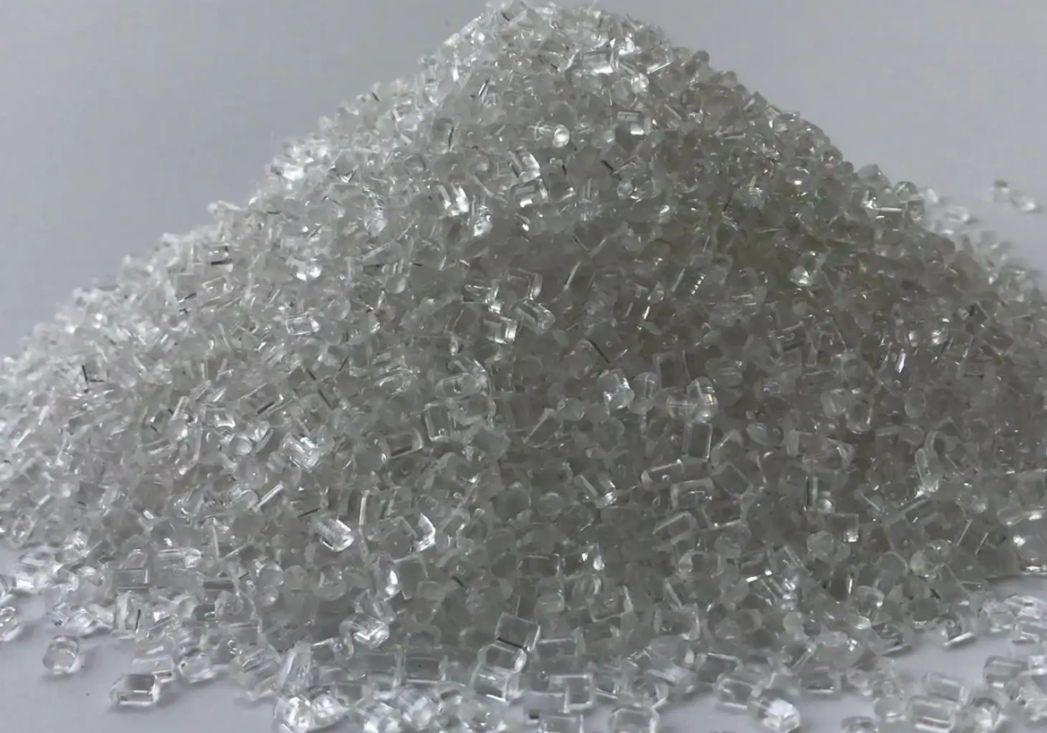

PET-granuleerlijn

Infraroodkristallisatiedroger voor rPET-extrusiegranuleerlijn

Infrarood voordrogen van rPET-flessenvlokken: verhoging van de output en verbetering van de kwaliteit van PET-extruders

Drogen is de belangrijkste variabele in de verwerking.

>>Het verbeteren van de productie- en fysieke eigenschappen van gerecycled, voedselveilig PET door middel van technologie die wordt aangedreven door infrarood licht, speelt een cruciale rol in de intrinsieke viscositeit (IV) eigenschap

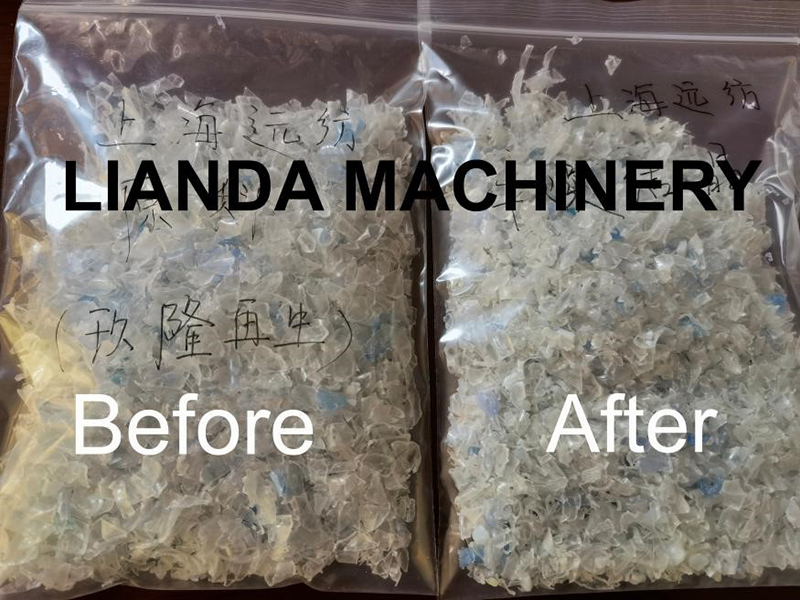

>>Voorkristallisatie en drogen van de vlokken vóór extrusie helpt het verlies aan IV uit PET te minimaliseren, een kritische factor voor hergebruik van de hars

>>Het opnieuw verwerken van de vlokken in de extruder vermindert de IV als gevolg van hydrolyse en de aanwezigheid van water. Daarom kan het voordrogen tot een homogeen droogniveau met ons IRD-systeem deze reductie beperken. Bovendien,de PET-smeltstrips vergelen niet omdat de droogtijd verkort wordt(De droogtijd heeft slechts 15-20 minuten nodig, het uiteindelijke vochtgehalte kan ≤ 30 ppm zijn, het energieverbruik minder dan 80 W/KG/H)

>>Shearing in de extruder wordt daardoor ook verminderd omdat het voorverwarmde materiaal bij constante temperatuur de extruder binnenkomt”

>>Verbetering van de output van PET-extruder

Bij de IRD kan een verhoging van de bulkdichtheid met 10 tot 20% worden bereikt, waardoor de voedingsprestaties bij de inlaat van de extruder aanzienlijk worden verbeterd – terwijl de snelheid van de extruder onveranderd blijft, is er een aanzienlijk verbeterd vulvermogen op de schroef.

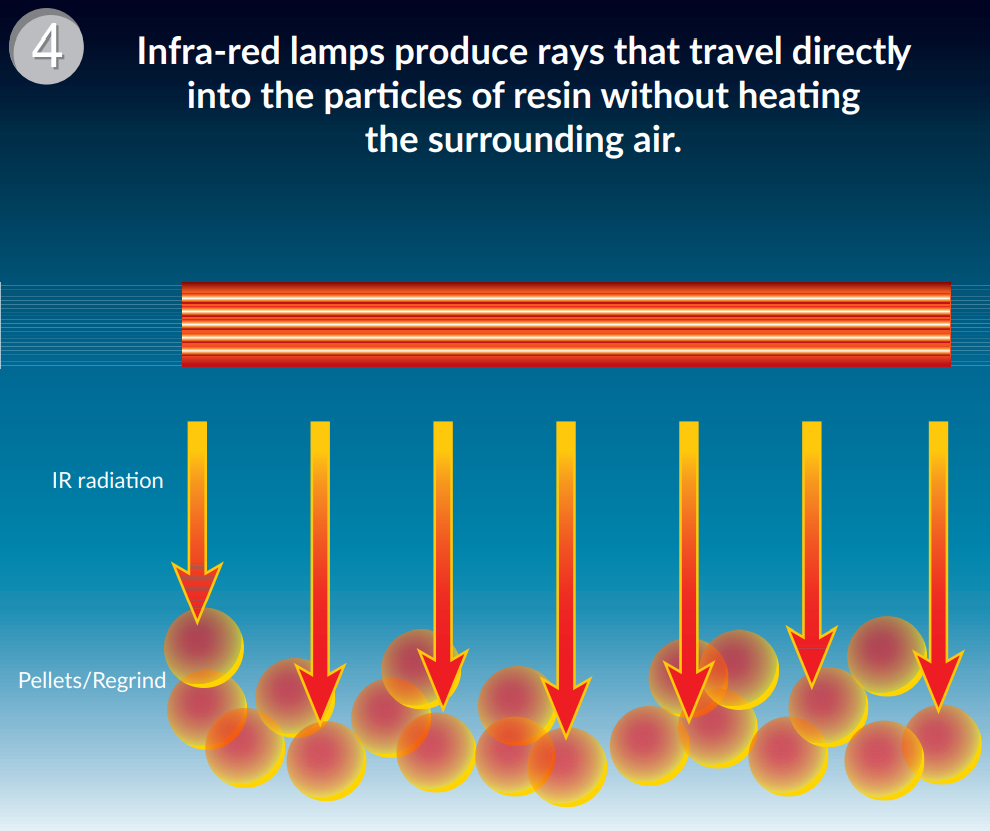

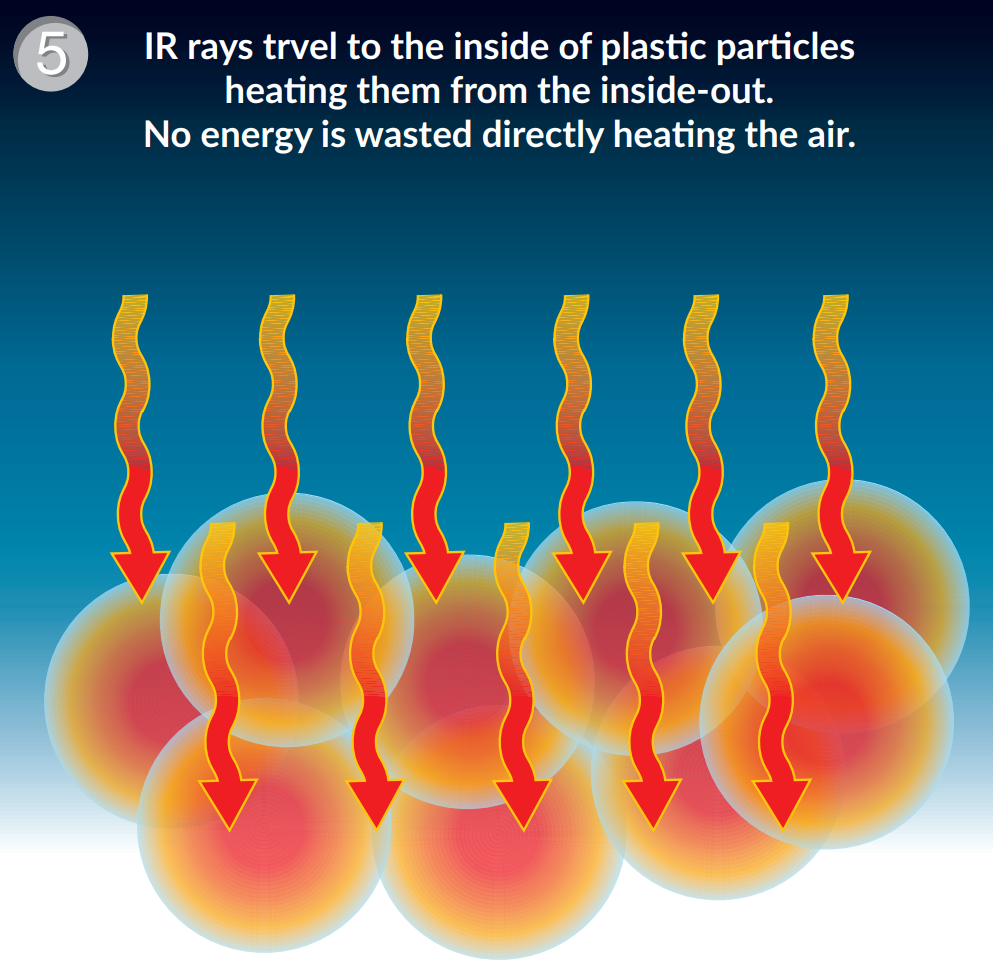

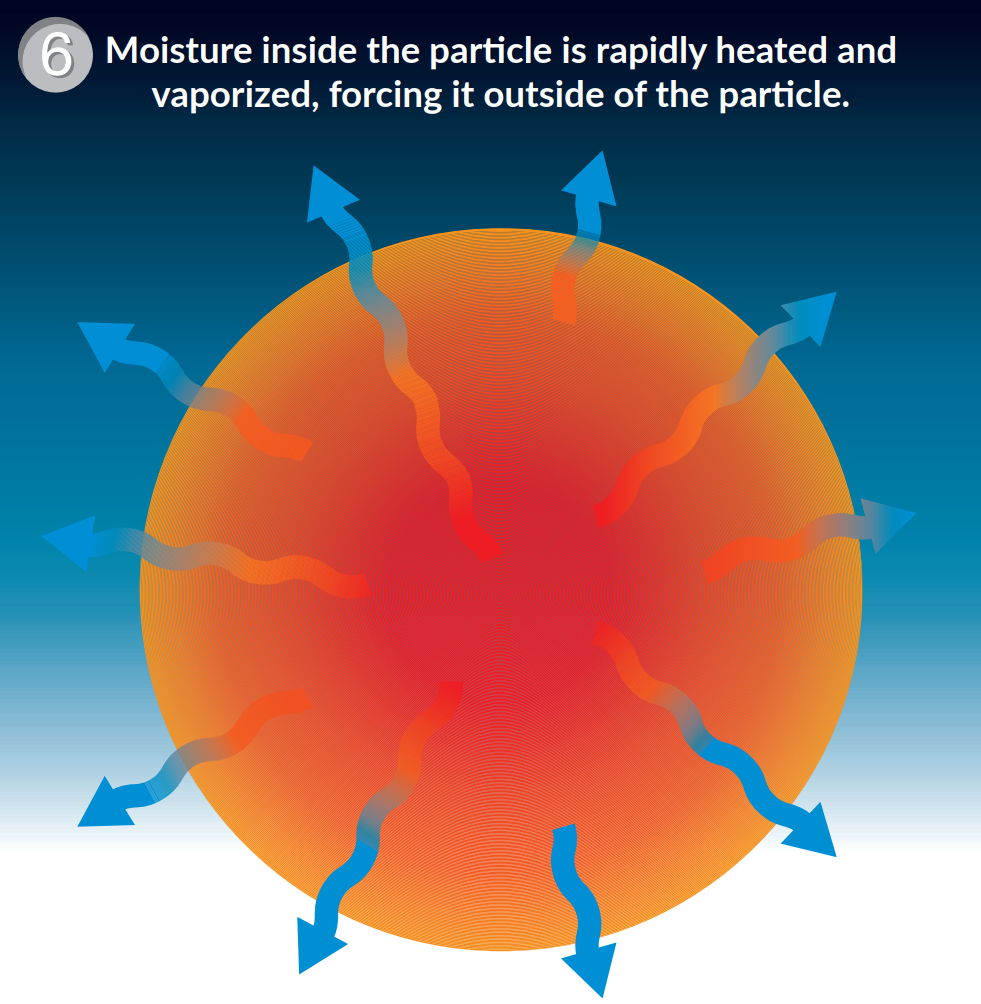

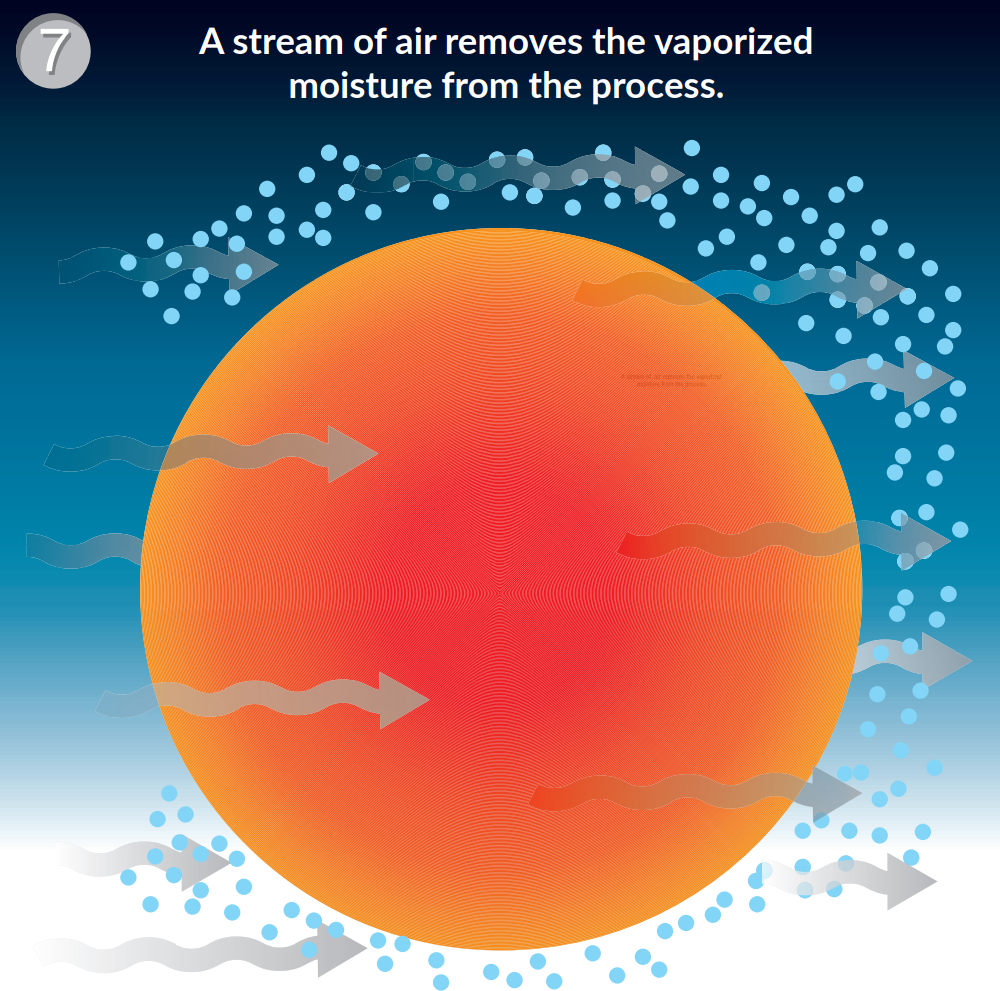

Werkingsprincipe

Voordeel dat we maken

※Beperking van de hydrolytische afbraak van de viscositeit.

※ Voorkom stijgende AA-niveaus voor materialen die in contact komen met voedsel

※ Verhoging van de capaciteit van de productielijn tot 50%

※ Verbetering en maak de productkwaliteit stabiel - Gelijk en herhaalbaar invoervochtgehalte van het materiaal

→ Verlaag de productiekosten van PET-pellets: tot 60% minder energieverbruik dan conventionele droogsystemen

→ Direct opstarten en sneller uitschakelen --- Voorverwarmen is niet nodig

→ Drogen en kristallisatie worden in één stap verwerkt

→ De machinelijn is uitgerust met een Siemens PLC-systeem met één toetsgeheugenfunctie

→ Bestrijkt een gebied met een kleine, eenvoudige structuur en eenvoudig te bedienen en te onderhouden

→ Onafhankelijke temperatuur- en droogtijdinstelling

→ Geen segregatie van producten met verschillende bulkdichtheden

→ Gemakkelijk schoon te maken en materiaal te wisselen

Machine draait in de fabriek van klanten

Veelgestelde vragen

Vraag: Wat is het uiteindelijke vocht dat u kunt krijgen? Heeft u een beperking op het initiële vochtgehalte van de grondstof?

A: Het uiteindelijke vochtgehalte dat we kunnen bereiken is ≤30 ppm (neem PET als voorbeeld). Het initiële vochtgehalte kan 6000-15000 ppm bedragen.

Vraag: We gebruiken dubbele parallelle schroefextrusie met vacuümontgassingssysteem voor de PET-extrusiegranuleerlijn. Zullen we nog steeds een voordroger moeten gebruiken?

A: We raden aan om vóór de extrusie een voordroger te gebruiken. Meestal stelt een dergelijk systeem strenge eisen aan het initiële vochtgehalte van PET-materiaal. Zoals we weten is PET een soort materiaal dat vocht uit de atmosfeer kan absorberen, waardoor de extrusielijn slecht zal werken. Daarom raden wij u aan een voordroger te gebruiken vóór uw extrusiesysteem:

>>Beperking van de hydrolytische afbraak van de viscositeit

>>Voorkom stijgende AA-niveaus voor materialen die in contact komen met voedsel

>>Verhoging van de capaciteit van de productielijn tot 50%

>> Verbetering en maak de productkwaliteit stabiel - Gelijk en herhaalbaar ingangsvochtgehalte van het materiaal

Vraag: Wat is de levertijd van uw IRD?

A: 40 werkdagen nadat we uw storting op onze bedrijfsrekening hebben ontvangen.

Vraag: Hoe zit het met de installatie van uw IRD?

Ervaren technici kunnen u helpen bij de installatie van het IRD-systeem in uw fabriek. Of we kunnen online gidsdiensten leveren. De hele machine gebruikt een luchtvaartstekker, gemakkelijker aan te sluiten.

Vraag: Waarvoor kan de IRD worden aangevraagd?

A: Het kan voordroger zijn

- PET/PLA/TPE-plaatextrusiemachinelijn

- Machinelijn voor het maken van PET-balenband

- Kristallisatie en drogen van PET-masterbatch

- PETG-plaatextrusielijn

- PET-monofilamentmachine, PET-monofilament extrusielijn, PET-monofilament voor bezem

- PLA / PET-filmmachine

- PBT, ABS/PC, HDPE, LCP, PC, PP, PVB, WPC, TPE, TPU, PET (flessenvlokken, korrels, vlokken), PET-masterbatch, CO-PET, PBT, PEEK, PLA, PBAT, PPS enz.

- Thermische processen voor deverwijdering van restoligomeren en vluchtige componenten.